在現代機械設計與制造領域,計算機輔助設計(CAD)已成為不可或缺的核心工具,而其中機械零件圖紙的繪制與元器件設計則是構建整個機械系統的基礎。元器件設計,特指針對構成機械裝置的功能性、結構性獨立單元——如齒輪、軸承、軸、殼體、緊固件等——進行精確的幾何定義、參數設定及工程表達的過程。這不僅是三維模型構建的前奏,更是后續分析、加工與裝配的藍圖。

一、元器件設計的核心要素

- 幾何精度與約束:在CAD軟件中,元器件設計始于二維草圖或三維特征創建。設計者必須嚴格定義點、線、面之間的幾何關系(如平行、垂直、同心)和尺寸約束(如直徑、長度、角度)。一個優秀的齒輪設計,不僅需要精確的齒形曲線(如漸開線),還需定義模數、壓力角、齒數等關鍵參數,確保其與配合零件的正確嚙合。

- 材料與物理屬性:在設計階段,為元器件指定材料(如45號鋼、鋁合金、工程塑料)至關重要。這影響著后續的質量計算、強度分析(如有限元分析)以及工藝選擇。CAD系統通常集成材料庫,允許設計者賦予模型密度、屈服強度等物理屬性。

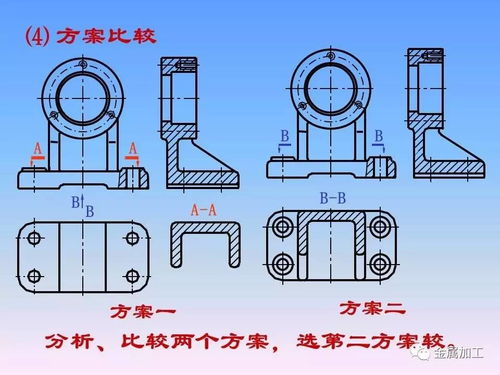

- 制造工藝考量:圖紙上的元器件必須“可制造”。這意味著設計需充分考慮加工工藝,如車削、銑削、鑄造或增材制造。例如,設計一個鑄件殼體時,需要添加拔模斜度以避免脫模困難,并合理布置加強筋以兼顧剛度與重量。在圖紙中,需通過視圖、剖視、局部放大及技術注解來清晰表達這些工藝特征。

- 標準化與互換性:大量機械元器件(如螺栓、軸承、密封圈)已高度標準化。設計中應優先采用標準件,這不僅能提高可靠性、降低成本,還能確保互換性。CAD軟件的標準件庫可大幅提升設計效率。對于非標件,其關鍵配合尺寸也需遵循公差與配合標準(如ISO或GB)。

二、CAD圖紙的規范化表達

元器件設計的最終成果體現在一套完整的機械零件圖紙上,通常包括:

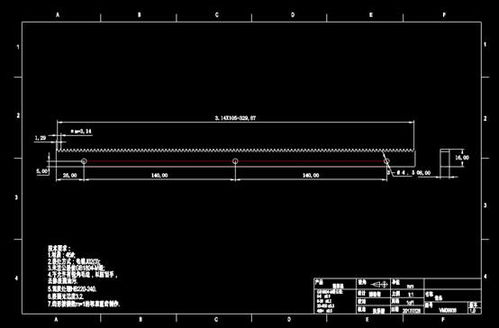

- 視圖布局:通過主視圖、俯視圖、左視圖及必要的向視圖、剖視圖,無歧義地展現零件內外結構。

- 尺寸與公差標注:清晰標注所有定形、定位尺寸,并合理設置尺寸公差(如H7/g6)和幾何公差(如平面度、同軸度),以控制加工精度和裝配性能。

- 表面結構要求:使用表面粗糙度符號指明關鍵接觸面或配合面的加工質量,直接影響零件的摩擦、磨損與密封性能。

- 技術要求:以文字說明形式補充熱處理方式(如淬火回火)、表面處理(如鍍鉻、發藍)、未注圓角等無法在圖形中直接表達的信息。

三、設計流程與協同

一個典型的元器件CAD設計流程為:需求分析 → 概念草圖 → 三維參數化建模 → 工程圖生成 → 設計評審與修改。隨著基于模型的定義(MBD)技術發展,三維模型本身正承載越來越多制造信息,但二維工程圖目前仍是車間加工的主要依據。

在復雜機械系統中,元器件設計絕非孤立進行。它需要在裝配體環境中檢查與相鄰零件的干涉、評估運動關系,并考慮維修的便利性。現代CAD軟件的協同設計功能允許多名工程師并行工作,確保各元器件在接口、尺寸上完美匹配。

四、挑戰與未來趨勢

當前,元器件設計面臨的挑戰包括:如何更高效地處理復雜曲面(如葉輪、流體通道)、如何將仿真分析結果更早地反饋到設計階段以實現性能優化,以及如何適應智能化、輕量化的發展需求。

人工智能輔助設計(AI+CAD)有望自動生成部分常規零件的優化模型;云CAD平臺將促進實時協同與數據共享;而生成式設計與拓撲優化技術,則能幫助工程師創造出傳統方法難以想象的高性能、輕量化結構零件。

CAD機械零件圖紙中的元器件設計,是融合了工程知識、軟件技能與制造經驗的精密藝術。它要求設計者不僅精通CAD工具操作,更需深刻理解機械原理、材料科學與生產工藝,從而在虛擬的數字空間中,構筑起堅實可靠的物理世界基石。